钣金件品质改善之漏压铆问题解决

文/白慧杰·北京申瑞通信设备有限责任公司

很多场合,需要在钣金零件上安装其他零件或者部件,为更加方便可靠地进行安装连接,常常用到压铆工艺(图1)。其原理是通过压花齿压入钣金的预置孔位,通过压力使压铆螺母的花齿挤入板内,导致孔的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。压铆工艺是钣金厂使用最广泛的一种标准件连接工艺。

图1 钣金件的压铆连接

“漏压铆”问题描述

正因为使用范围广,设备普及,适用零件种类多,工况适应性强,随着大批量生产实践,一些工艺操作当中的问题也随之越来越多,其中让很多钣金厂最为头疼,让客户抱怨最多的就是漏压铆问题。很多钣金厂也会进行多种多样的改善活动,以期达到减少客户投诉,提升品质的目的,但最终实现的效果良莠不齐。下面以我们的主要客户—“A客户”产品为例,针对漏压铆问题的改善活动,来简单介绍一下我们针对“漏压铆”问题,进行改善的方法和实践,希望对各位读者能起到抛砖引玉的效果。

首先说明一下事件背景,A客户从我司年采购零件60余万件,其中大约4成的零件都涉及压铆,2020全年有关压铆的NCM投诉89起,投诉产品数量189件,占比全年投诉的33.6%,造成12.46万元的投诉成本,因此将压铆问题作为2021年着重改善的一个品质问题点。前期通过数据分析整理,“漏压铆”问题是其中占比最高的缺陷,因此后续的改善活动集中于解决“漏压铆”缺陷。

问题分析

我们采取L6S的改善方式,主要通过数据分析、定位关键问题,梳理工艺流程和控制计划及PFMEA,形成SIPOC输出,再结合头脑风暴绘制因果图,评审验证圈定根本原因,再针对这些根本原因进行专项改善。通过后期数据验证有效性,采用持续改善的原理来解决这个问题,通过一系列的改善活动的进行,截至2021年3月,我们供货A客户23.5万件产品,因压铆问题导致的NCM发生16起,投诉产品数量35件,投诉成本2.24万元。相比去年季度数据,NCM、PPM和质量成本分别下降了28%、25%和27%,取得了一定效果和经济效益,下面仅就其中几个重点过程、方法进行分享。

在根本原因分析阶段,我们采用了“1+1+1”的现场问题处置方式,即现场人员由“一部分压铆岗位的实际操作人员+一部分现场工艺管理和技术人员+一部分与压铆岗位无直接关联的人员”组成。通过这三种类型人员的现场观察和分析,分别从操作、管理规范和外界信息三个渠道汇总信息,分析产生各种问题的原因,以便为进一步进行头脑风暴作好准备。

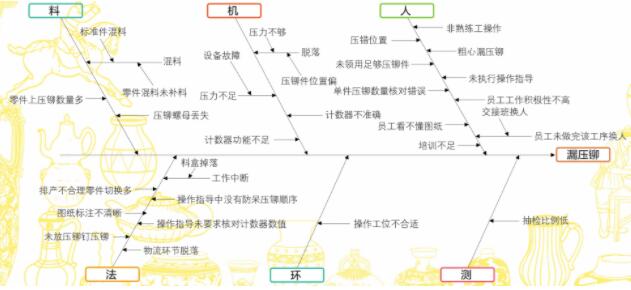

头脑风暴(图2)采取的是九宫格形式的打印纸,即针对“漏压铆”问题的可能原因,每人先填写最上面三个方格,随后交给主持人,将答案回收后打乱顺序,每个人随机抽取后再填写中间三个方格,但要求与上面三个方格里的内容不能重复,之后打乱再填写最下面三个方格,这种形式的好处就是避免了权威与小组讨论的避嫌和倾向性引导,尽可能的激发每个人从不同角度去思考。三轮进行完毕后,进行全部可能原因的汇总与讨论分析,绘制鱼骨图并圈定关键因子(图3)。

图2 解决“漏压铆”问题的头脑风暴

图3 绘制鱼骨图并圈定关键因子

解决策略

接下来就是根据针对关键因子的一系列改善活动,从人、机、料、法四个方面进行简要分析。

⑴人:完善操作过程中人员临时离岗及换岗规范,要求临时离岗前,需清空工作台面,如果工作台面上产品确实加工不完,需要在该零件上悬挂“进行中”的状态标识卡,防止混料;要求换岗及交岗过程,班组内做好交接工作,两人签字确认。

⑵机:压铆设备现有的计数器只有累计计数功能,对于压铆过程中发生的空踩、二次压铆等实际操作情况,无法有效保证计数器校对压铆数量的功能,容易造成误判而减弱计数器校对能力,我们进行了计数器的换型。新安装的计数器可以进行按照设定数值进行循环计数,并在每循环后发出“滴”声提示。例如,某零件在某台压铆机上需要铆接8次,便可以将循环计数设定为8,压铆机每进行8个行程后,便发生声音提示,这样缩短了计数器校对周期,可以有效对漏压铆的问题进行提醒,及时检查零件状况,如图4所示。

图4 压铆设备安装进行循环计数器

⑶料:由于零件本身图纸要求,而导致的压铆数量多的问题无法通过更改图纸实现,这里我们是通过工艺方法进行了改善。

⑷法:作业方法直接与作业质量相关,针对作业方法,我们从几个层面进行了改善。

对于压铆数量较多,但在同一平面上的零件,将其从压铆机转移到冲压设备上,适用简易工装进行压铆操作,这样做的初衷是,在“漏压铆”风险概率不变的情况下,越少的压铆次数,意味着越少的缺陷发生。例如,某平面零件压铆8颗螺钉,用压铆机加工,需要压铆8次;而适用冲压设备和简易工装,一次填充8颗螺钉,一次铆接即可完成,不仅减少压铆缺陷风险,同时提高了该工序的效率,如图5所示。

图5 一次铆接完成

对于铆接位置相对规律的零件,工艺要求指定压铆起始点并对压铆增加了顺/逆时针顺序,或者“8”字笔画顺序等要求,通过培训让操作人员养成一致性的压铆作业习惯。对于零件上压铆规格不一且数量多的零件,增加了压铆图例,使用方块、三角、圆圈等符号区分压铆规格,并且尽可能充分利用多台压铆机进行连续压铆,每台设备只做一个规格标准件压铆,配合计数器等实现防止漏压铆缺陷。

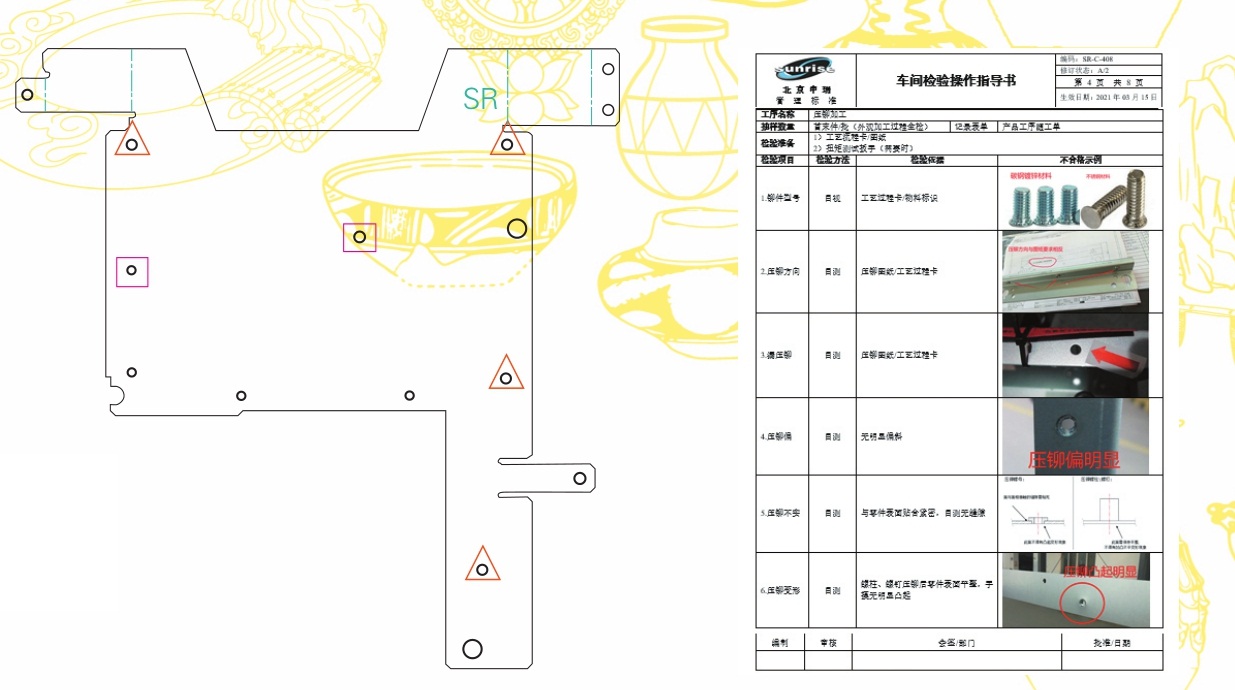

此外,我们还将工序检验规范由文字描述的形式改成了图例结合的形式,方便现场操作人员使用,并起到警示作用,如图6所示。

图6 工序检验规范

通过此次改善项目的策划、改善和执行,取得了一定的改善成果,而且从跟踪数据上确实给予了积极的反馈。客户方面也对我们的改善绩效给予了积极肯定。这个改善项目还会继续持续进行下去。这个改善活动本身,其实就是一次全员质量意识提高的活动,不仅从方法上对全体项目人员进行了一次指导,更是从改善方法的实践和回报上,让持续改善不再是一句口号。

结束语

品质改善是每个企业都需要大力推进并持之以恒的一项活动,不仅关系到客户满意度,也是企业自身竞争能力的提高。这里仅以我们切身实践并获得成效的压铆问题为例,希望读者阅读完本文后,能够有些许收获。最后,以我们工厂的品质承诺与各位读者共勉:质量至上,产品精良;服务为本,顾客满意。

![[演示]东弘螺旋压力机](https://www.vidue.cn/photo/20130407153308052.jpg)

很多场合,需要在钣金零件上安装其他零件或者部件,为更加方便可靠地进行安装连接,常常用到压铆工艺(图1)。其原理是通过压花齿压入钣金的预置孔位,通过压力使压铆螺母的花齿挤入板内,导致孔的周边产生塑性变形,变形物被挤入导向槽,从而产生锁紧的效果。压铆工艺是钣金厂使用最广泛的一种标准件连接工艺。